アフターサービスとは?

製品の付加価値を高める

IoTを用いた“攻め”の事業モデルを解説

そのような中で、ユーザーの使用しているデバイスから直接、稼働状況や損耗の程度といったデータを収集することで、よりユーザーファーストな“攻め”のアフターサービスを実現する手段として、あらゆる製品をネットワークに接続できるようにする「製品のIoT化」が注目を集めています。

ドコモビジネスでは、製品のIoT化に必要な機能をまとめた「製品IoT化パック」の提供を通じて、お客さまの“付加価値を高めるアフターサービス”に向けたサポートを行っています。

今回のコラムでは、製造業の新たな事業モデルとして期待される能動的なアフターサービスについて、その背景や方法、実際の事例などを解説していきます。

製造業に今求められる

アフターサービスとは?

将来の予測が難しいVUCAの時代*、顧客ニーズは多様化の一途を辿っています。その中で製造業に求められるアフターサービスは、従来よりもユーザーに寄り添った流動的・継続的なものです。ここでは、そのようなアフターサービスの在り方を“攻めのアフターサービス”と位置付けて解説します。

変動性(Volatility)、不確実性(Uncertainty)、複雑性(Complexity)、曖昧性(Ambiguity)という4つの要素の頭文字を取って、急激な変化が起こる現代を表した言葉。

“攻めのアフターサービス”とは

大量生産・大量消費の時代が終わり、製品・サービスの付加価値が問われる現代。製造業のアフターサービスは、全体的な傾向として従来の“守り”から“攻め”へと転換しつつあり、その重要性も非常に高まっています。

“攻めのアフターサービス”とは、ユーザーのニーズが発生したタイミングで直ちに適切なサービスを提供するもの。近年は、24時間365日のサポートを、コストやリソースを抑えながら効率的に行うために、製品の遠隔監視とコスト削減を同時に実現するIoT技術を活用する事例が増えています。

“攻めのアフターサービス”のメリット

- 顧客体験(CX)の向上

- 製品の付加価値に対するユーザーのファン化

- 保守業務のコスト効率化 など

IoTを用いたアフターサービスの在り方

IoTは、さまざまな「モノ」をインターネットに接続することで、遠隔からの制御・監視を可能にする技術です。製造業では、“設備機器のIoT化”による生産体制の自動化・省人化や、あらゆる製品をネットワークにつなげる“製品のIoT化”を通じた顧客満足度の向上などが注目を集めています。

アフターサービスの視点から見ると、製品のIoT化は、現地まで訪問せずとも稼働状況や部品の状態をリアルタイムに把握できるため、交換やメンテナンスを必要なタイミングで行うことが可能になるなど、多くのメリットがあります。

国内外のアフターサービスモデル

IoTに先進的な国外のアフターサービスモデルとしては、積極的なデジタル推進策と法規制に取り組む欧州や、世界有数のIT企業を擁する米国の事例が知られています。

海外の事例

Robert Bosch GmbH(ボッシュ・グループ)

ドイツに本社を置くグローバル企業のボッシュは、「AI+IoT」領域に注力していることで知られています。「Bosch IoT Suite」というIoT向けオープンソースプラットフォームを提供し、製造業が“製品のIoT化”を行いやすい環境を整備。自動車メーカーによる車両ファームウェアの遠隔アップデートや、電力会社によるメーター検診の自動化など、さまざまな製品に活用されています。

日本においても建機や農機、業務用エアコン、厨房機器などのさまざまな製品で、IoTを用いたアフターサービスの充実化が図られています。

日本の事例

株式会社ブリヂストン

日本有数のタイヤメーカーであるブリヂストンは、タイヤの内面部に取り付けたセンサーから、摩耗状態を推定する技術を開発。タイヤの残り溝が浅い、偏った摩耗が発生しているなどの情報を知ることで、適切なタイミングでのタイヤ交換が可能に。メンテナンスの効率化や、タイヤを無駄なく使い切る経費削減を通じて、ユーザーに新たな価値を提供しています。

IoTを用いたアフターサービスの

メリット・デメリット

ユーザーに継続的な付加価値を提供する“攻め”のアフターサービスにおいて、製品のIoT化は有効かつ重要な手段です。ここではIoT化のメリット・デメリットについて解説します。

IoT化のメリット

アフターサービス視点で製品をIoT化するメリットは、従来の業務を効率化するものから、事業モデルを大きく変革するものまで大きく4つ挙げられます。

遠隔点検・保守

リモートで製品の状況確認、遠隔制御による点検・保守が行えます。また訪問コストを削減できるというメリットも。ユーザーは消耗品の交換のためにメーカーに連絡を入れる手間がなくなり、日々の利便性が向上します。

ただし、メーカー側の新たな保守項目に遠隔アップデートが加わる点は注意が必要です。日本ではまだ義務化されていませんが、IoT活用が社会的に進んでいるEUでは、デジタル製品のメーカーや開発者にサイバーセキュリティ対策を義務付ける「欧州サイバーレジリエンス法」が2024年内に施行されます。こうした潮流は今後、世界的にも広がっていくと見られているため、制度改正に備えた体制作りを進めておきましょう。

予兆保全・予知保全の効率化

IoTで収集したデータを活用して、保全業務の精度や効率を高めることも可能です。従来の手法では、個別の製品や部品単位での寿命管理は難しく、使用期間から逆算した見切り交換が限界でした。しかし、IoT化によって製品・部品ごとの稼働データや過去の交換タイミングなどの分析が容易になり、故障する時期の精度の高い予測も可能に。消耗品などを安全かつ効率的に使い切ることができる点でも、ユーザー・メーカー双方にとって有益と言えます。

企画・開発、マーケティングの加速

IoTデバイスから得られる実際の使用データは、ユーザーのニーズ把握にも有用で、企画・開発やマーケティングにも応用できます。近年の製造業は顧客ニーズの多様化によって、「多品種少量生産」へのシフトが進んでいますが、企画・開発、マーケティングが機能することで業務効率化やコスト削減にも貢献してくれるでしょう。また、企画・開発サイクルを加速させることで、ユーザーの要望をいち早く反映し、市場での競争力を高められます。

売り切り型からサブスク型のビジネスモデルへの転換

将来的には、ビジネスモデルを「売り切り型」から「サブスク型」に転換することも考えられます。日本国内でも家電メーカーや自動車メーカーがサブスクプランを導入した事例があり、ユーザーとの新たな関係性の構築が試みられています。

「サブスク型」のビジネスモデルは継続的に製品価値をアップデートしていく必要がある一方、売上の見通しを立てやすく、購入ハードルの低下によって新規ユーザーを獲得しやすいといった利点があります。

IoT化のデメリット

製品のIoT化における代表的なデメリットには、コストの問題があります。

導入・製造時のコスト増加

製品のIoT化における、一番大きなデメリットが、導入および製造時のコストが増大してしまうこと。IoT事業が軌道に乗れば、業務の効率化とデータ利活用によって十分なリターンを見込めますが、短期的な赤字が発生する可能性には注意が必要です。

管理負担の増大

センサーや通信回線など複数のベンダーと契約することで、管理コストがかさんでしまうリスクもあります。特に海外展開している場合には、国/地域の法律および規制に合わせるため、煩雑化しがちです。

IoT製品の運用に必要な

周辺環境

製品のIoT化を実装するためには、製品に周辺情報を収集するセンサーやデータ送受信用のデバイスを取り付けるほか、多様かつ膨大なデータの収集・分析を担うシステム基盤に加え、ユーザーの機密情報を保護するセキュアな通信回線、サーバーといった周辺環境も整える必要があります。ここでは、周辺環境について解説していきます。

また、契約状況が複雑になると管理コストが膨れ上がってしまうため、IoT化向けのパックプランなどを活用するのがおすすめです。

IoTに適した通信環境

IoT機器からサーバーやクラウドへの接続においては、有線で接続する方式もありますが、コストや配線工事の都合などから、モバイル通信を採用することも増えています。この際、個々の環境に応じたセキュリティ要件や通信量・接続方式などを鑑み、IoT通信に最適化されたモバイル通信サービスを選択することが大切です。

また、近年ではIoT機器の設定・運用の負荷を軽減するため、従来はIoT機器で行ってきたデータの暗号化やクラウド接続のための認証情報管理などの機能を通信ネットワーク側で代行提供するサービスの活用も進んでいます。

IoTネットワーク/SIMについては、下記の記事で詳しく紹介しています。

IoTプラットフォーム

IoTプラットフォームとは、IoTデバイスから送られてきたデータを収集・活用するためのシステム基盤のことで、ユーザー管理やデータの可視化といった、IoT運用の根幹を担います。初期コストの低減や、スモールスタートの容易さなどの観点から、クラウド型のIoTプラットフォームの利用が進んでいるのも近年の特徴です。

IoTプラットフォームについては、下記の記事で詳しく紹介しています。

遠隔保守の仕組み

製造業のアフターサービスにおいては、製品設置現場への駆けつけ対応は、人的にも経済的にも大きな負担になります。設置した製品の故障対応や、設置後の設定変更・アップデート作業のためにも、製品のIoT化において遠隔監視・遠隔保守の仕組みは不可欠な要素です。

しかし各々の現場のネットワーク環境で遠隔からアクセスする仕組みを整えるのは製造企業にとって負担が大きいため、ドコモビジネスでは通信キャリアとしてSIMを利用したセキュアなリモートアクセスサービスを提供しております。

ドコモビジネスの

IoT関連サービス

ドコモビジネスは、さまざまなIoT関連サービスのご提供を通じて、お客さまのアフターサービス領域をサポートしています。

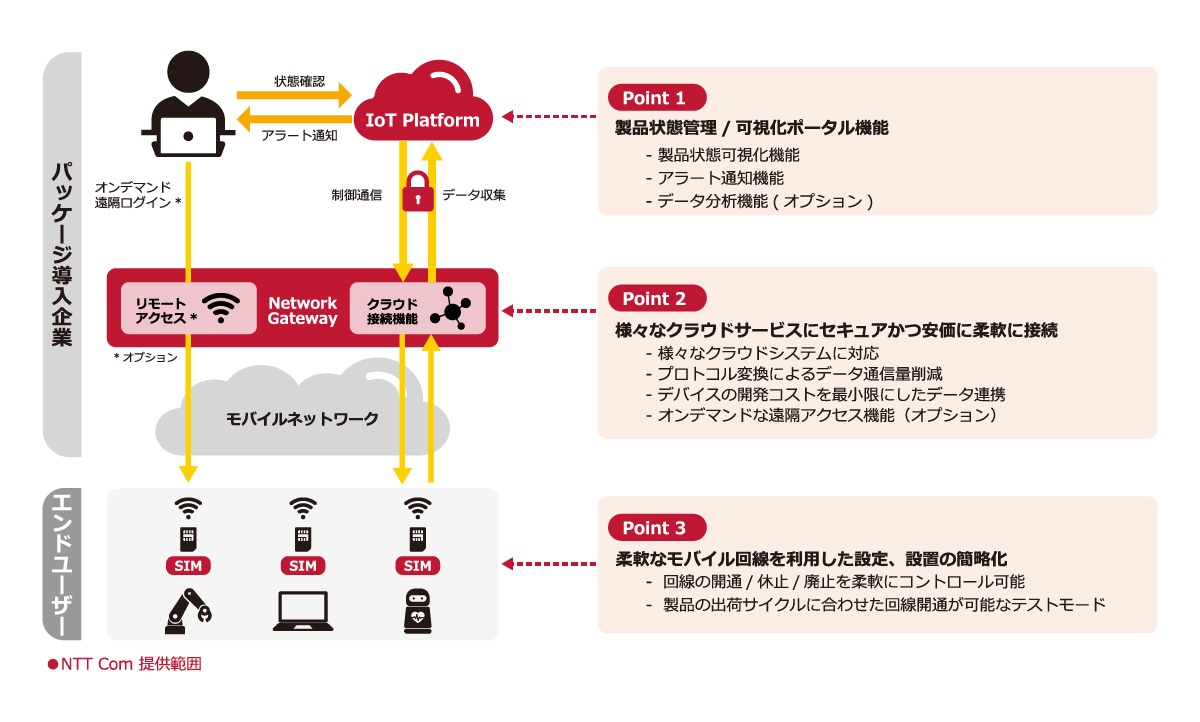

製品IoT化パック

製品IoT化パックは上述のIoT化に必要な機能をパックとしてご提供するサービスです。

機器の遠隔監視、保守およびアフターサービスの効率化やコスト削減を実現します。

IoTデータ収集を担うIoT向けモバイルデータ通信サービス、多様なセンサー/デバイス接続からのデータ収集、可視化、分析、管理が可能なIoT Platform、モバイル網とクラウドの間に入り、IoTデバイスとクラウドサービスの間の仕様差分を吸収するNetwork Gateway、およびSIMを利用したセキュアなリモートアクセス機能(オプション)をパックでご提供します。

GUI(グラフィカルユーザーインターフェース)による簡単な操作のみで、製品の状態管理やデータの収集・分析が可能。デバイス実装の手間や設定変更時の作業工数を低減し、市場へのより早いリーチをサポートします。

〈活用事例①〉 産業用機器メーカー清掃ロボットをIoT化し、遠隔からの状態確認や設定値変更を実現。IoTゲートウェイのフォーマット変換機能によって、清掃ロボット側の改修/開発コストなしでIoT化を進められました。柔軟なロール設定で、複数のステークホルダーのニーズに対応できています。

〈活用事例②〉 プラントメーカー産業ガスの保存容器をIoT化し、現場にいなくても画面上で複数の容器状態を一元的に確認できるように。パソコンやタブレットなど複数のデバイスから遠隔監視できるので、日常的な点検業務が効率化されました。アラート通知も実装しているので、休日に異常が発生した場合の対応もスムーズに行えています。

IoTを活用したビジネスをサポートするプログラム

IoT Partner Program

ドコモビジネスの「IoT Partner Program」は、自社製品にモバイルやIoTプロダクトを組み込んで付加価値を付けたい、お客さまの課題を解決したいというニーズをお持ちの方のためのプログラムです。パートナー企業のIoTを活用したサービスやソリューションの創出をサポートします。

共創における開発支援やプロモーションなどを一貫した体制で、検討状況に応じて柔軟にトータルで支援しており、先ほどご紹介した製品IoT化パックの自社製品への導入サポートも行っています。

本プログラムは無料でご参加いただけますので、IoTを活用した産業のDXを共に進めるパートナーをお探しの企業さまは、ぜひお問い合わせください。

まとめ

-

製造業のアフターサービスには“攻め”の姿勢が求められている

今、製造業を取り巻く環境は、人口減少やサステナビリティ志向の拡大などを背景として、製品・サービスの付加価値が問われる時代になっています。そのような時代には従来の定型的・単発的な“守り”のアフターサービスではなく、ユーザーのニーズに合わせた流動的・継続的な“攻め”のアフターサービスが求められます。

-

製品のIoT化で“攻め”のアフターサービスが可能に

製品をIoT化し、稼働状況をリアルタイムに把握すれば、よりユーザーのニーズに寄り添ったアフターサービスが可能になります。遠隔点検・保守の実現、予兆保全・予知保全の効率化などがその代表例です。しかし、導入および製造のコスト負担が増大するため、短期的な赤字が発生する可能性があることには注意しましょう。

-

IoT製品の運用に必要な周辺環境

製品のIoT化は、センサーやデバイスを取り付けるだけでは完了しません。IoTに適した通信環境や、収集したデータを可視化し部品の交換タイミングなどを予測するための仕組みが必要です。ネットワーク回線やIoTプラットフォームなどがこれに該当します。また、製品設置後の遠隔監視・遠隔保守の仕組みも不可欠な要素です。

-

製品のIoT化にはパックプランがおすすめ

上記のように、製品のIoT化を効果的に行うためには、データ利活用の環境を整える必要があります。それぞれ異なるベンダーと契約すると、管理にかかるコストが増大してしまい、本末転倒となってしまう恐れもあります。参入の際には、製品のIoT化に必要な機能がひとまとめになっているパックプランの利用がおすすめです。

NTTコミュニケーションズは、これからも社会やみなさまの普段の暮らしが、より一層豊かで充実したものとなるよう、ネットワークのさまざまなソリューションを全国的に展開させていただいております。