東海コンクリート工業株式会社

DX未経験の製造業が挑むスマートファクトリーへの道のり

生産工程の可視化で検査結果のフィードバック時間を短縮し

作業の効率化と製品品質の向上に寄与

中部電力パワーグリッド株式会社

電子通信部 ICTソリューショングループ長

渡辺 光政氏

「スマートファクトリー化による品質・生産性向上は、中部電力グループとして非常にありがたいです」

東海コンクリート工業株式会社

経営管理本部 総務部

DX推進グループ長

津﨑 文彦氏

「DX推進の前提条件は、1人も取り残さずに全従業員がデジタルに触れる機会をつくることです」

東海コンクリート工業株式会社

技術生産本部

三重工場 第1製造グループ長

伊藤 康男氏

「スマートファクトリー化により現場の稼働を軽減し、働きやすい会社を目指したいです」

課題

電柱製造はデジタル化が未着手

人手不足や技術継承、人件費など製造業共通の課題が山積み

東海コンクリート工業株式会社は、創業以来、中部電力グループの一員として累計400万本以上の電柱を供給してきた。同社の使命は「快適な生活に欠くことのできない電気を、高品質の電柱で支える」であり、全社一丸でものづくりに取り組んでいる。一方で昨今の製造業を取り巻く環境は人手不足や技術継承問題、人件費の高騰といった厳しい状況に置かれており、このような課題をデジタル技術で解決するために、同社ではDX推進グループを立ち上げてさまざまな取り組みを進めていた。

そんな折、同社が打ち出した新工場建設はDX推進の千載一遇のチャンスだった。「既存工場の経年化や中部電力パワーグリッド株式会社が電柱を従来の単柱から分割柱へ全面切り替えする機会を捉え、全面分割柱化に伴う供給責任の維持に向けた生産設備強化に加え、DXへのベース構築として、まずは小さな一歩から踏み出すことが重要と考えました。実は従来の工場ではモノだけが工程を流れており、モノに紐づくデータは別に管理されていました。そこで新工場ではモノとデータが同時に工程を流れる仕組みをつくり、生産工程をリアルタイムに可視化することがスマートファクトリー化の足がかりになると考えました」とDX推進グループ長の津﨑文彦氏は語る。

新工場の建設プロジェクトに関わった三重工場第1製造グループ長の伊藤康男氏も、従来の製造工程に改善すべき課題を見ていたという。「工場でつくる電柱の品質確保のためにトレーサビリティは不可欠です。旧工場では毎日、何十枚もの帳票が作成されており、各工程の担当者が手書きで記入していました。しかも各工程の担当者をなかなかローテーションできないため、機械や製品の特性などの情報認知が分散してしまい、従業員間で共有しづらい課題もありました」

新工場では生産工程のデータがリアルタイムで可視化される

このページのトップへ

対策

NTT ComによるDX推進のフルサポートを得てIoTに着手

「Things Cloud®」導入でリアルタイムの生産工程可視化を実現

新工場のスマートファクトリー化に向け、同社が相談を持ち掛けたのが中部電力グループのICTソリューションを一手に担う中部電力パワーグリッド株式会社の渡辺光政氏だった。「課題を伺い、工場内にまず通信基盤となるセキュアかつ強固なネットワーク構築を提案し、当社サービスを利用いただき早期に構築を進めました。スマートファクトリー化については当社も知見が少なく、津﨑さんに数社紹介した中で、これらの知見と経験により提案内容の評価が高かったNTT コミュニケーションズ(以下、NTT Com)をパートナーとして進めることとしました」

「私たちも展示会などで情報収集したのですが、今回の取り組みのヒントが得られない状況が続いていました。日本の製造業は費用対効果を明確にし難いDXへの投資をちゅうちょする傾向があります。とはいえ、人手不足や技術継承問題、人件費高騰といった課題は企業の存続をも脅かしてきます。何かを変えなければ生き残れないと思っていたところ、NTT Comからデータ活用による解決策を提案いただいたことで、スマートファクトリー化の取り組みが急加速していきました」(津﨑氏)

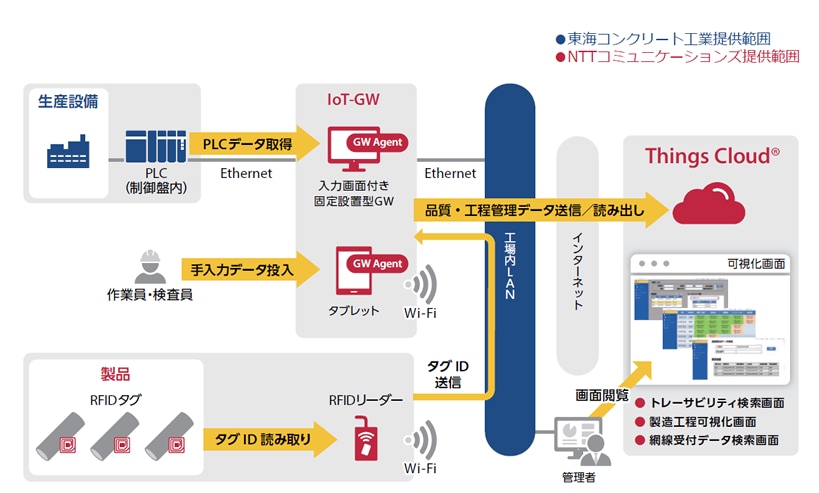

NTT Comの提案はIoTやクラウドサービスを活用したデータ取得・蓄積により、生産工程の可視化を実現するシステムだった。数多くのお客さまに提案と導入実績を積み重ね製造業のDXを支援してきたその経験と豊富な知見を生かし、お客さまの今後の展望を考慮した最適解を導出した。軸となるサービスは「Things Cloud®」で、IoTに必要なデータ収集・可視化・分析、デバイス管理といった機能をパッケージ化したプラットフォームサービスだ。NTT Comのフルサポートにより、IoT導入・活用によるDX推進を実現できる強みもある。具体的には、製品(電柱)RFIDタグでトレースし、PLCなどの生産設備からクラウドでデータを集約し、ロケーションフリーでリアルタイムな生産工程可視化を実現するものだった。

「DX化への最初の一歩でしたが、NTT Comが課題の抽出から、DX推進のためのコンサルティングや実装まで一貫して相談にのってくれて助かりました。RFIDタグの読み込ませ方なども現場の利用状況を踏まえて検討いただいたので、スムーズに導入を進められました」(津﨑氏)

図 東海コンクリート工業 システム構成イメージ

このページのトップへ

効果

検査結果の工程へのフィードバックを1日に短縮

確かな成果からスマートファクトリーの未来を見る

スマートファクトリー化といったDX推進では、あるべき将来の姿を見据えて、じっくりと腰を据えた取り組みが不可欠だ。そのためDX推進チームでは、いくつかのステップを設定して取り組みを進めている。「当然ながらDXはビジネスの一環ですので、社内的に短期間で成果を示す必要があります。さらに現場の従業員たちにデジタルを身近に感じてもらう狙いもあります。まずは効果の見えやすいステップ1で帳票類のデジタル化に着手し、操業中の手書き作業を減らす取り組みを進めています」(津﨑氏)

ステップ1では、さっそく目に見える成果が得られた。それは電柱の品質の合否を判断する検査部門だった。「従来、検査結果を翌日の生産にフィードバックするために、操業後に担当者が1日分の手書きの帳票を集計してとりまとめていました。いまでは検査部門の担当者がタブレットに検査結果を入力するようになったので、集計に要する時間を短縮できました。結果を速やかに製造に反映できるようにし、無駄な稼働を減らし、品質や生産性を高める効果が出始めています」(伊藤氏)

ステップ1での成果を受けて、現在、ステップ2に向けた準備が行われている。「先ほど申し上げた、生産の各工程でモノとデータを同時に流すことで工程間での連携を図ることです。これが実現できれば、ようやくスマートファクトリー化の基盤が構築できます。ここからロボットやAIといった先進技術を活用したステップ3、ステップ4へと展開していきたいです。時代の変化や新たな課題が出てきた際、柔軟に対応できる可変的なシステム構成になっているのはありがたいですね」(津﨑氏)

「今後は、今回の取り組みで可視化できたデータを活用して、両社の業務を効率化したいと考えています。さらに中部電力グループ各社へのスマートファクトリー化の提案・実装なども、津﨑さん、伊藤さん、NTT Comの力をお借りして一緒に推進していきたいですね」(渡辺氏)

津崎氏は今回のスマートファクトリー化により、東海コンクリート工業の30年先、50年先を見据えている。「現状DXの取り組みはようやく船出したというところです。今後は、未来の従業員に喜ばれるプレゼントを構築していきたいです。場合によっては全工程を自動化して、創業以来受け継いできた電柱の製法を一新してもいいでしょう。それくらい大きな夢を持って臨んだ方が楽しくDXに取り組めるのではないでしょうか」

このページのトップへ

導入サービス

DX未経験の製造業が挑むスマートファクトリーへの道のり生産工程の可視化で検査結果のフィードバック時間を短縮し作業の効率化と製品品質の向上に寄与

中部電力パワーグリッド株式会社

事業概要

2020年、中部電力株式会社から分社して誕生。環境にやさしくスマートで、災害に強い電力系統を構築し、安価で安定的な電力の供給を目指している。

URL

https://powergrid.chuden.co.jp/

東海コンクリート工業株式会社

事業概要

1954年の創業以来、400万本以上の電柱を供給。パイル製品、地中化製品、建築用外壁・内壁材などの製造、施工、メンテナンス事業も手掛けている。

(PDF形式/690 KB)

(掲載内容は2024年3月現在のものです)

関連リンク

JP

JP